您的當(dāng)前位置: 中國鍛壓網(wǎng) > 資訊中心 > 正文

您的當(dāng)前位置: 中國鍛壓網(wǎng) > 資訊中心 > 正文|

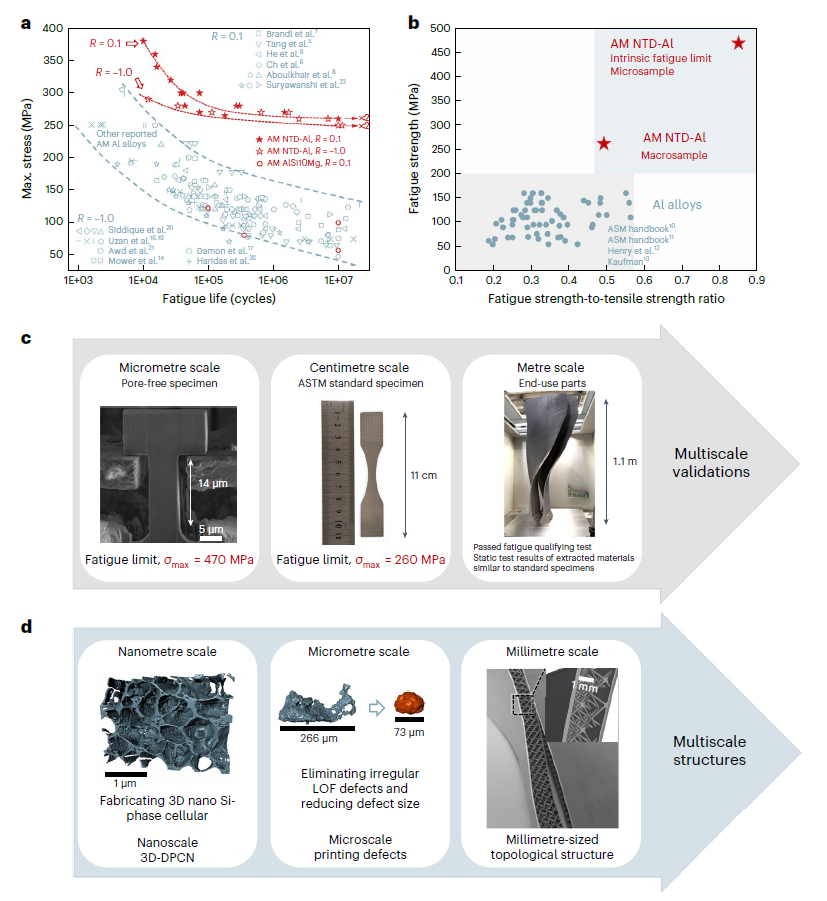

蓋世汽車訊 據(jù)估計(jì),80%以上的工程問題是由材料疲勞引起的。在所有機(jī)械系統(tǒng)(例如飛機(jī)、汽車和能源生產(chǎn)系統(tǒng))中,材料疲勞是輕量化結(jié)構(gòu)的關(guān)鍵參數(shù)。據(jù)外媒報(bào)道,香港城市大學(xué)(CityU)與上海交通大學(xué)的聯(lián)合研究團(tuán)隊(duì)利用先進(jìn)的3D打印技術(shù)制造出具有前所未有的抗疲勞性能的鋁合金。這種新抗疲勞策略還可應(yīng)用于其他3D打印合金,有助于各行業(yè)開發(fā)具有更高負(fù)載效率的輕量化組件。  (圖片來源:香港城市大學(xué)) 香港城市大學(xué)工程學(xué)院院長呂堅(jiān)教授表示:“就所有動(dòng)態(tài)機(jī)械系統(tǒng)(例如飛機(jī)、汽車和核電站系統(tǒng))的壽命和可靠性而言,疲勞失效已成為最重要的問題之一。” 傳統(tǒng)金屬的疲勞強(qiáng)度通常低于其拉伸強(qiáng)度的一半。呂教授表示:“疲勞強(qiáng)度低主要由材料中的多尺度缺陷而引起,這些缺陷在循環(huán)載荷作用下不斷生長和演變,形成宏觀裂紋并最終擴(kuò)展成更大的裂紋,從而破壞整個(gè)材料結(jié)構(gòu)。這種現(xiàn)象也發(fā)生在增材制造(也稱為3D打印)合金中,從而限制3D打印材料的進(jìn)一步應(yīng)用。” 為了解決3D打印合金及所有金屬材料中常見的抗疲勞性低的問題,該聯(lián)合研究團(tuán)隊(duì)通過目前廣泛使用的金屬增材制造技術(shù)——激光粉末床熔融(LPBF),成功使用TiB 2納米顆粒改性AlSi10Mg粉末制造出新型鋁合金。這種3D打印納米TiB 2改性AlSi10Mg(NTD-Al合金)的抗疲勞性能是其他3D打印鋁合金的兩倍以上,并超過高強(qiáng)度鍛造鋁合金。 |

|

中國鍛壓網(wǎng)官方微信:掃一掃,立即關(guān)注!

關(guān)注"中國鍛壓網(wǎng)",獲取獨(dú)家行業(yè)新聞資訊。 添加方法1: 在“添加好友”中直接添加微信賬號(hào):chinaforge 添加方法2: 微信中掃描左側(cè)的二維碼 |